トヨタ車の1BOX、SUV系のボデー板金部品を中心に、乗用車のスライディングルーフ、バンパー・リンフォース、フォークリフトのエンジンフード等を生産。

一部製品についてはお客様のニーズによりバリエーション部品を希望の順序で生産・納入する方式を採用しています。

時代のニーズに対応し、

進化し続ける生産工程

進化し続ける生産工程

作業の流れ

01

材料受け入れ

コイル状の鋼板を生産計画に合わせて手配・購入。

最小限の在庫量で運用。

02

裁断・接合

コイル材を高速自動プレスで任意サイズに裁断。

一部は材料をレーザー接合し、プレス加工時のスクラップを最小にする形状に加工。超ハイテン材も接合可能。

03

プレス加工

3500t他大型自動トランスファープレス機を 複数機用い、量産のプレス品を少人数で効率よく加工。 また、加圧力が大きいタンデムプレス機を 複数機用い、大型部品を加工。

04

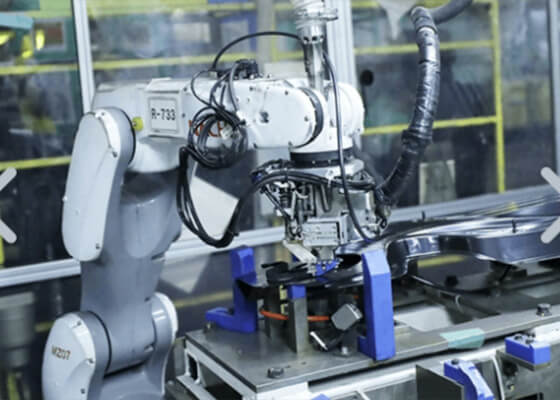

板金加工

自動化ラインを導入。ロボットによる部品の自動セット、溶接等を行う。 少人数での生産を実現。 また、同一部品複数ライン生産、単一ライン生産を行い、 生産変動に柔軟に対応。

05

搬送

部品の供給、完成品の集荷に無人搬送機(AGV)を使用し、運搬業務を大幅に効率化。

06

電着塗装

電着塗装により、部品の内側まで塗装し、防錆性を確保。

一部は準外板の品質に対応。

07

組付け

協力会社と独自開発したロボットによるシール材貼付け工程保有。

手作業によるバラツキを無くし、安定した品質を確保。

08

出荷

300台/日以上のトラック便が稼動し、出荷。